Инновационная методика запатентована. Разработка проведена по программе "Приоритет 2030".

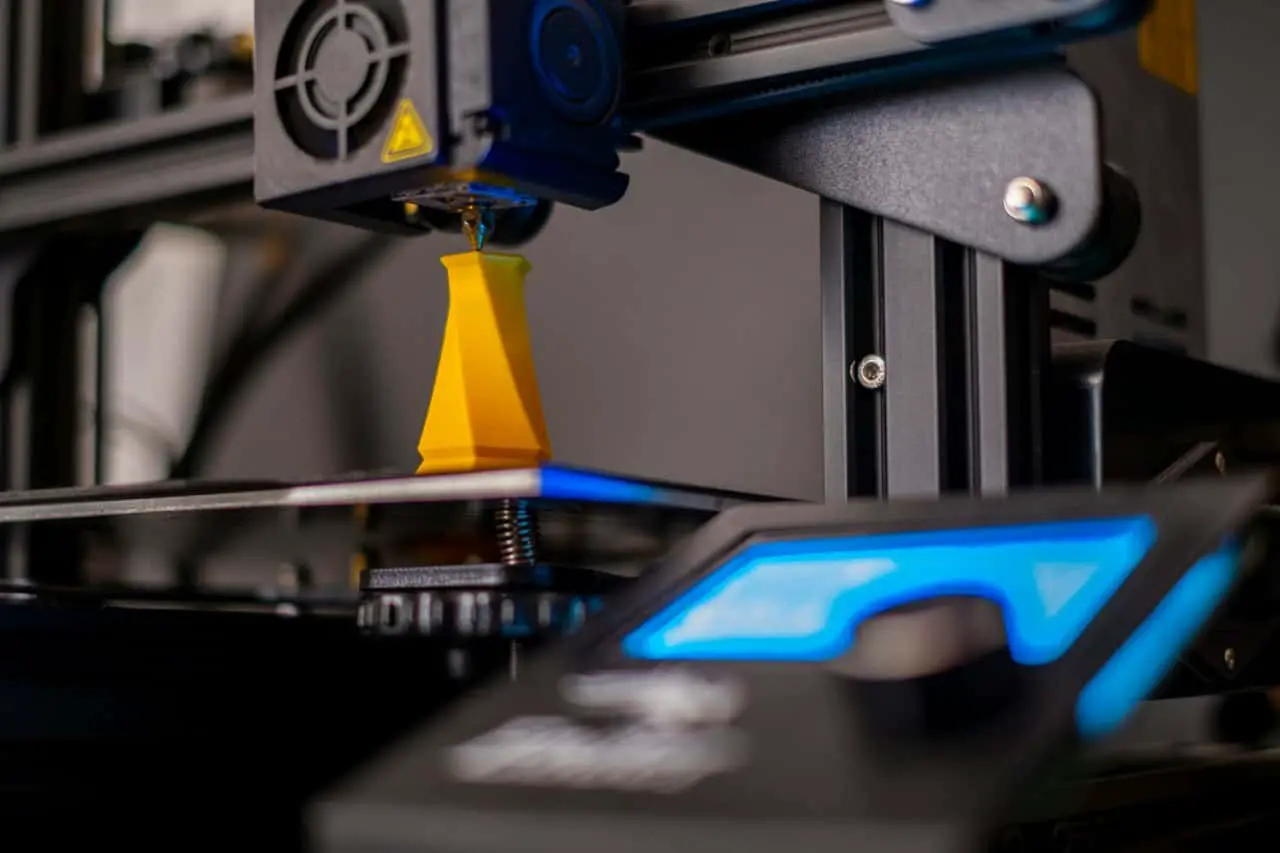

Аддитивное производство: технология будущего

3D-печать уверенно завоевывает позиции ключевой промышленной технологии. Этот метод позволяет слой за слоем создавать объекты из пластика, металла или композитов, строго следуя цифровым шаблонам. Итог — легкие, сверхпрочные изделия сложных геометрий с минимальными производственными отходами. Особенно ценны эти преимущества в авиакосмосе, медицине, оборонном комплексе, энергетике и нефтегазовой отрасли, при изготовлении имплантов, деталей двигателей, корпусов, турбин.

Вызовы определения прочности в 3D-печати

Свойства конечного продукта напрямую зависят от угла нанесения слоев (90°, 45°, 60°), что влияет на его нагрузочную способность. Предугадать наименее прочное направление невозможно. Отсюда длительный этап тестирования: перед запуском в производство инженеры создают множество образцов под разными углами и испытывают их на спецстендах.

Дорогая и долгая диагностика

Хотя проверка необходима для минимизации рисков поломок критических узлов, это крайне трудоемкий и затратный этап. Каждое направление требует печати 4-6 стандартных образцов. Их последовательно испытывают на растяжение, сжатие, изгиб до разрушения в течение многих часов для каждого. Комплексные испытания растягиваются на недели и месяцы, остро требуя новых экспресс-методов.

Решение от ПНИПУ: диаметрально новый подход

Команда специалистов Пермского Политеха предложила кардинальное решение. Как поясняет Артем Ильиных, старший научный сотрудник Центра экспериментальной механики ПНИПУ, новая тест-конструкция имеет форму колеса с центральным отверстием и восемью трапециевидными прорезями по окружности. Этот единый образец, напечатанный на целевом оборудовании из нужного материала, загружается в испытательную машину. Под циклическим изгибом одновременно нагружаются все восемь перемычек до их разрушения.

«По характеру деформаций и разрушений четко определяется самое слабое и критичное направление – то, где образец разрушается после минимального числа циклов», — комментирует Артем Ильиных.

Сверхэффективность новейшего метода

Гениальность метода в колесе — одновременная проверка четырех направлений за один сеанс! Количество необходимых образцов сокращается вдвое против традиций. Результат — колоссальная экономия дорогого материала и радикальное сокращение этапа тестирования: вместо недель и месяцев – всего 1-7 дней! Теперь можно быстро строить детальную карту прочностных дефектов материала при разных углах печати.

Широкие возможности для прогрессивных отраслей

Эта новация универсальна для любой сферы применения 3D-печати. К примеру, при разработке костных имплантов: напечатав одно тестовое колесо из идентичного композита, производители за считанные дни определят оптимальные настройки печати для сверхнадежной конструкции, выдерживающей высокие эксплуатационные нагрузки. Методика надежно выявляет опасные направления печати, приводящие к быстрому разрушению, и указывает оптимальные для долгой службы.

Научная разработка ПНИПУ обеспечивает стремительную оценку надежности аддитивных конструкций и значительную экономию ресурсов. Благодаря ей стало возможным без долгих задержек корректировать процесс 3D-печати, гарантируя высочайшую безопасность и прочность готовых инновационных изделий.

Источник: naked-science.ru